Nos moyens

Matriçage

Un parc machine comportant des presses de 15 à 250 tonnes nous permet de matricer du diamètre 3 jusqu’au diamètre 45 dans des longueurs allant jusqu’à 1350 mm. Des systèmes de chauffe rapide par conduction ou induction équipent ces machines.

Traitement thermique

RABOURDIN possède en interne les capacités de traitements thermique nécessaires à la réalisation de ses propres pièces ainsi que des produits aéronautiques, spatiaux et militaires :

- Des fours à bain de sels pour la trempe et la cémentation des aciers

- des fours sous atmosphère pour les inox, titanes et inconel

- une ligne complète dédiée à la réalisation de la nitruration TENIFER sur nos produits ou sur des pièces clients. Ce procédé augmente la dureté superficielle, améliorant ainsi les résistances à l’usure ainsi qu’à la corrosion.

En option, les pièces RABOURDIN peuvent vous être proposées en version antifriction. Les qualités autolubrifiantes de ce procédé permettent de réduire de 50% le coefficient de frottement, d’augmenter considérablement la durée de vie, même sans lubrification, des pièces traitées. Ceci sans ajout de surépaisseur et jusqu’à des températures d’utilisation maximum de 500°C. Ce traitement peut être proposé en prestation complémentaire sur des pièces clients.

En option, les pièces RABOURDIN peuvent vous être proposées en version antifriction. Les qualités autolubrifiantes de ce procédé permettent de réduire de 50% le coefficient de frottement, d’augmenter considérablement la durée de vie, même sans lubrification, des pièces traitées. Ceci sans ajout de surépaisseur et jusqu’à des températures d’utilisation maximum de 500°C. Ce traitement peut être proposé en prestation complémentaire sur des pièces clients.

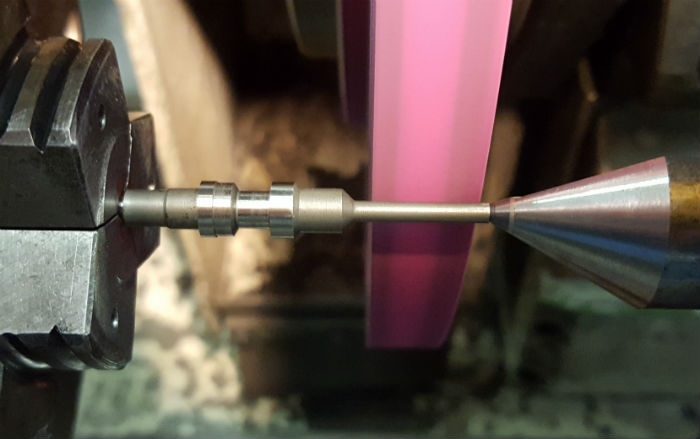

Tournage

- Un atelier riche de plus d’une vingtaine de machines CNC, SOMAB et MORI SEIKI, pour des capacités allant jusqu’à 760 mm de longueur

- Deux tours bi-broches, bi-tourelles avec embarreurs

- Des unités de tournage automatisées, réalisées en interne par un service dédié à l’amélioration continue de nos process

Perçage

Perçage de pièces aéronautiques jusqu’au diamètre 0.6 sur des machines automatisées ou manuelles, complétées par un centre numérique de perçage pour la production.

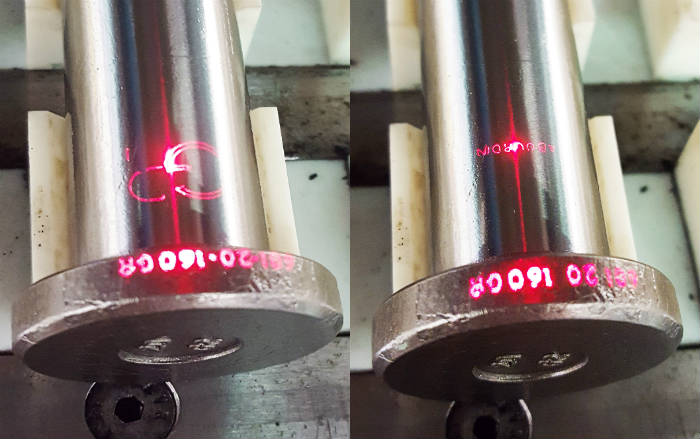

Marquage

Plusieurs modes de marquage :

- Frappe

- En roulant

- Micro percussion

- Gravage ou laser en fonction des besoins et des impératifs produits.

Forage

RABOURDIN est équipé de deux foreuses d’une capacité de Ø1 à Ø20 pour une longueur maximale de 1000 mm de longueur, permettant la réalisation de nos produits type 626 et de tous autres produits de mécanique générale nécessitant du forage profond.

Rectification

La rectification est l’opération finale sur nos produits, apportant la précision et la qualité attendues des produits RABOURDIN. L’unité de production de rectification comprend :

- des machines centerless enfilade et plongée

- conventionnelles et numériques pouvant embarquer des meules jusqu’à 630 mm de largeur

L’unité comprend également :

- des Rectifieuses inter de production automatisées STUDER

- des machines à commandes numériques de rectification extérieure jusqu’à 700 mm de longueur.

Micromécanique

Cette unité est spécialisée dans la rectification standard et sur plans de pièces techniques de haute précision. Broches, poinçons et autres produits complexes sont réalisés sur nos machines de rectification plane et cylindrique.

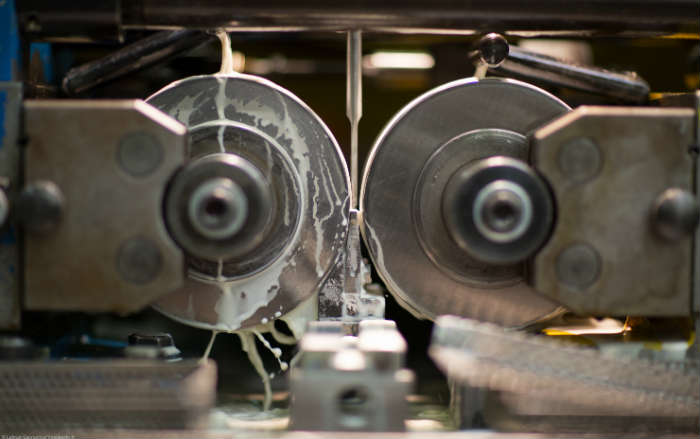

Roulage

Le «filet roulé» est un procédé de mise en forme sans usinage utilisé chez RABOURDIN. Ce processus de fabrication par déformation de la matière par roulage, apporte de nombreux avantages à la qualité de nos vis. Il s’agit d’un procédé de mise en forme très productif car l’absence de copeau permet d’économiser du matériau lors de l’usinage de la pièce.

En outre, la principale caractéristique obtenue est la fibre non coupée qui épouse la forme de la pièce, ce qui permet d’augmenter la résistance à la déformation et à la rupture de nos pièces. On obtient ainsi des surfaces écrouies résistantes à l’usure. La maitrise des matières et des processus de fabrication sont les garants d’une grande qualité de la visserie destinée à des secteurs de pointe comme l’aéronautique, le spatial et la Défense.